I4.0 et ordonnancement de production

À l’heure où l’on reconnait de plus en plus que les entreprises qui ne prennent pas en considération le numérique dans l’organisation de leur production seront à court ou moyen terme vouées à la faillite, le 99% des fabricants européens, y compris des sociétés de renommée mondiale, planifient leur production avec ERP – en fait – avec Excel, papier et stylo.

Que manque-t-il ?

Aujourd’hui de nombreuses entreprises ont connecté leurs MES (Manufacturing Execution System) et WMS (Warehouse Management System) au système ERP et de plus en plus d’entreprises mettent en œuvre des applications IoT. Cependant, dans tous les domaines de la numérisation et de la mise en réseau, un système de planification de la production très détaillé constitue le cerveau d’une usine, par lequel tous les organes de l’entreprise sont alignés pour accomplir leurs activités juste à temps. Dans le cas d’une planification de production manquante ou inadéquate, les gaspillages les plus chers émergent. Pourtant, le sujet de la planification de la production n’est guère mentionné dans les revues qui traitent de l’industrie 4.0.

Un exemple avec Google Maps !

Le 8 février 2005 l’application Google Maps était lancée !

Avant nous avions coutume de dire la carte n’est pas le territoire, en parlant des cartes en papier, mais également des ERPs en référence avec les ateliers. Maintenant Google Maps est tellement précis que lorsqu’on ouvre l’application, personne ne se pose la question de différences éventuelles avec le territoire, la carte numérique EST devenue le territoire. La cartographie numérique ne s’est pas faite en un claquement de doigts, il a fallu utiliser des satellites, des photos, des vidéos et parcourir des millions de kilomètres en voiture. Encore maintenant nous voyons des voitures équipées de caméras 3d qui améliorent la cartographie numérique. I4.0 nous propose ce grand pas dans le monde Cyber-Physique (la carte = le territoire), mais ça demande du travail.

Avec le Lean-Numérique et ASPROVA, nous déployons le monde Cyber-Physique dans les entreprises, pour cela il nous faut ensemble répertorier les contraintes (le territoire). Il s’agit de la compatibilité machines-pièces, des outillages, de la polyvalence du personnel, des temps opératoires, des temps de réglages, des temps de démontages, ….

De nos jours trop peu d’entreprises connaissent leurs contraintes d’une façon exhaustive, car elles cernent mal les gains associés à leur connaissance.

Pourquoi ce retard ?

Cela peut être dû à un manque de sensibilisation ou simplement de l’ignorance des top managers, car beaucoup d’entre eux ne comprennent pas suffisamment leur propre réalité. Ils croient que l’ERP et le MES fournissent une méthode de planification adéquate tandis que leurs planificateurs doivent utiliser Excel, qui correspond en substance, à “éteindre les incendies”.

En effet, ERP + MES ne peut garantir la réalisation de la synchronisation des processus et la meilleure planification de séquences possible. En parallèle avec Google Maps, avec ERP + MES clairement il manque des routes, et la carte n’est pas le territoire.

Gestion de production axée sur le TRS!?

Si les machines communiquent entre elles et sont configurées pour combler automatiquement les lacunes de capacité, on parle d’un schéma de réflexion axé sur le TRS. Dans la pratique, on entend maintes et maintes fois que les CEO et les directeurs financiers aiment présenter les commandes selon ce schéma “TRS”. Leur argumentation est la suivante: «Les machines avec des taux horaires élevés doivent fonctionner à tout moment». Ceci n’est pas correct pour une simple raison: le fait qu’une machine fonctionne ou non n’affecte pas ses coûts fixes existants. Cependant, le coût variable de l’entreprise peut être affecté, et il s’agit, pour la plupart, de coûts de matériaux – représentant souvent plus de 70% des coûts de fabrication – et ces coûts se retrouvent dans les stocks. Ainsi, le principe suivant doit être conservé:

- Produire uniquement ce qui est nécessaire

- lorsque cela est nécessaire

- dans la quantité exacte requise.

En d’autres termes: seules les ressources goulot d’étranglement doivent toujours être en route, tandis que les autres ressources ne doivent être exécutées que lorsqu’elles sont requises. C’est le secret du système de production Toyota, à savoir la production selon le temps TAKT, qui est le fondement de la synchronisation des processus et de la production “Juste à Temps”.

Le Lean-Numérique avec un excellent APS (Planification et Ordonnancement Avancé) comme prérequis à I4.0

Le Lean-Numérique possède un logiciel de Planification et d’Ordonnancement Avancé qui doit être considéré comme le lien manquant entre l’ERP et le MES. Avant que les entreprises manufacturières conceptualisent l’idéal de l’industrie 4.0, il est impératif que la direction analyse et remette en question sa méthode et son système de planification de la production actuels. Les processus non synchrones, les longs délais de production et les stocks élevés sont, dans une large mesure, le résultat d’une planification de production inadéquate.

Un bon outil de planification de la production émet les ordres de fabrication vers des ressources individuelles avec des spécifications pour une séquence optimale. Une méthode de planification des séquences, coordonnées en continu est la condition préalable à la synchronisation des processus. La précision et la synchronisation correcte du séquencement sont essentielles au niveau du juste à temps.

Le Lean-Numérique avec son APS ASPROVA propose

- Système de planification entièrement automatique

- Cartographie à 100% des spécifications du produit, des règles de processus et des restrictions

- Résultats de planification réalistes

- État des commandes en temps quasi réel: plan par rapport à l’état de production

- Haut niveau de synchronisation des processus grâce à une planification de séquence complète

- Simulation de plans à court / moyen / long terme avec différents scénarios

- Vitesse de calcul très élevée

- Fonctions de visualisation polyvalentes des résultats de la planification

- Permet une gestion de production frontale grâce à la reconnaissance préventive des goulets d’étranglement / problèmes, afin que des mesures préventives opportunes puissent être simulées et sur la base desquelles une décision peut être prise.

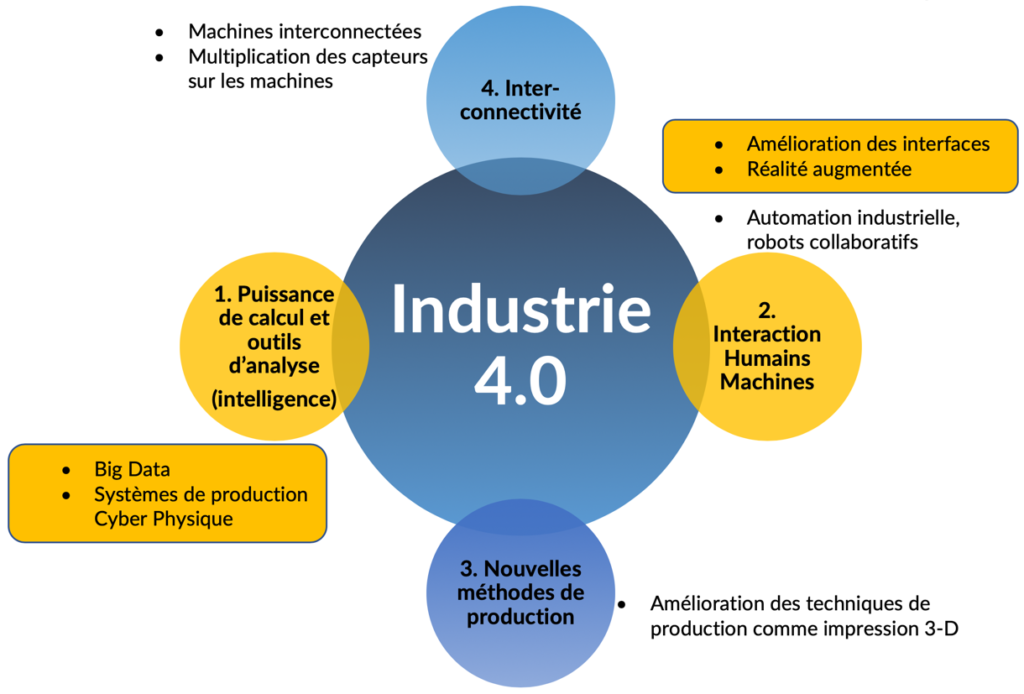

Ci-dessous une représentation schématique d'I4.0, le Lean-Numérique vous permet de réaliser la partie orange

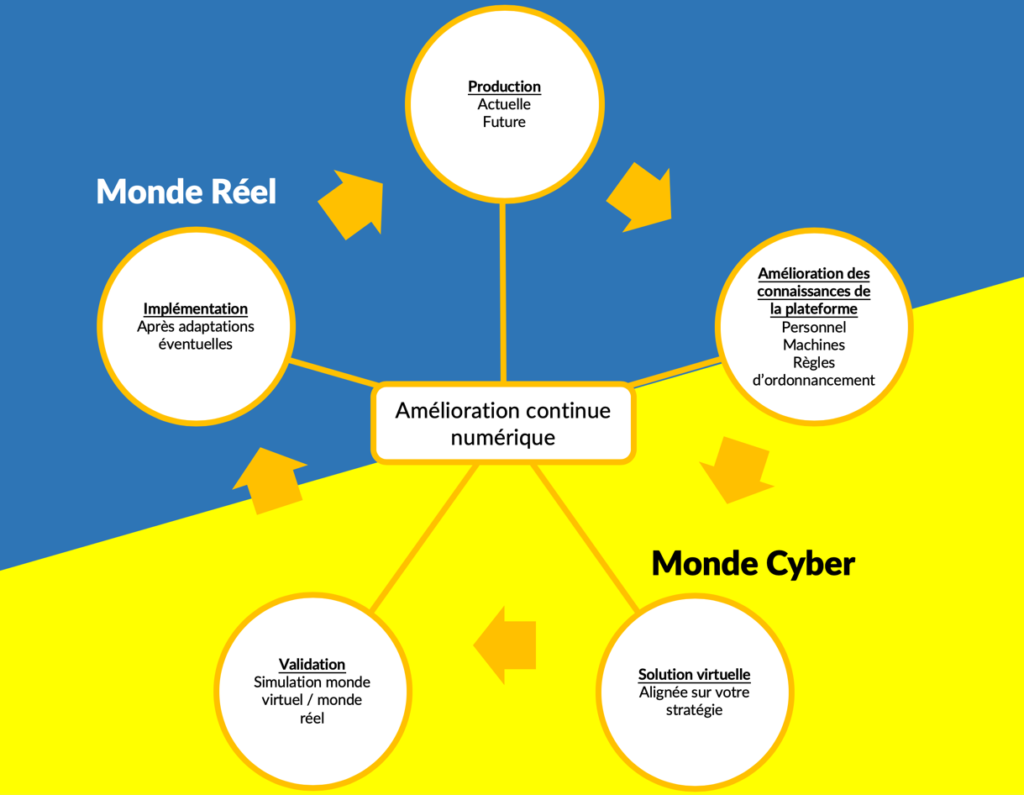

Le Lean-Numérique permet de relier le monde cyber au monde réel

Ci-dessous, quelques fonctions du Lean-Numérique qui permettent de relier les 2 mondes