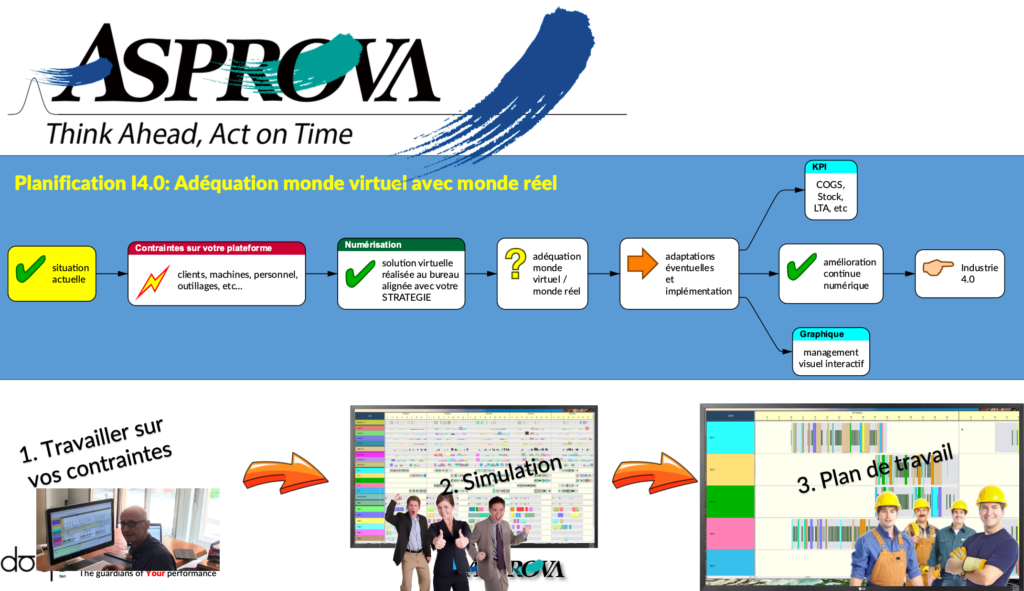

Nos projets Lean sont réalisés avec un logiciel de synchronisation qui permet une meilleure réponse aux changements, une meilleure agilité. En effet nous simulons les flux futurs avec différents scénarios et cela permet de mettre en évidence les performances et les préoccupations associées à chacun des scénarios avant d’être face à la réalité. Ce temps d’avance permet de mieux se préparer.

Le logiciel Lean utilisé est ASPROVA (APS+MES), l’un des logiciels de synchronisation Lean les plus performants au monde, logiciel référencé par Gartner (https://www.capterra.at/software/183606/asprova-aps-scp) et utilisé par exemple chez Toyota, Sony, Bosch. Nous connaissons très bien le logiciel car nous l’avons traduit en français. ASPROVA est tellement performant qu’il permet de simuler toutes les contraintes afin d’avoir une synchronisation virtuelle qui égale la réalité.

L’avantage N°1 d’ASPROVA est sa rapidité, par exemple : 24.089 ordres de production sur un horizon de 8 semaines, temps de synchronisation : 39.5sec

ASPROVA recherche la solution optimale de l’utilisation des capacités de production pour répondre à la demande en manageant toutes les contraintes et tous les conflits de priorités. Le principe de base du logiciel ASPROVA repose sur la théorie de la contrainte de Goldratt montrée ci-dessous.

Avantage du Lean-Numérique

Déploiement:

1ère étape: Dans notre contrat Lean nous collectons vos gammes de fabrication votre nomenclature et vos contraintes (avec le personnel d’atelier) pour réaliser un POC (Proof of Concept), le temps de réalisation du POC est d’environ 15 jours. Ainsi nous vous présentons votre production numérisée.

2ème étape: Dès lors, ensemble nous travaillons sur les différents scénarios que nous simulons et priorisons en fonction de la difficulté de mise en œuvre.

3ème étape: Nous déployons la solution que nous venons de sélectionner en lançant les chantier Kaizen relatifs aux préoccupations mises en évidence.

Avantages:

La rapidité et robustesse de la solution mise en œuvre.

Enthousiasme des collaborateurs de l’atelier par leur rôle d’acteur dans la collecte des contraintes et par leur satisfaction d’avoir une planification qui enfin colle à leur réalité.

Expériences DOQS

Horlogerie (CH): habillage

Automobile (FR, HO): pièces fonderie, frappe, usinage

Hopitaux, cliniques (CH): flux blocs opératoires

Machines (CH): grosse nomenclature

Trains/ Aéronautique/ Armement (CH): pièces de fonderie, usinage

Prise de contact

Vous avez la possibilité de me faire parvenir votre demande par email à frank.paris@doqs.ch.

Les démonstrations se font par vidéo-conférence. Si possible envoyez moi un exemple de flux de votre organisation comme cela je ferai la démonstration sur la base d’un terrain qui est connu pour vous!

DOQS Sàrl

DOQS => Consultants pour la Suisse Romande en Développement Opérations Qualité et Stratégie

DOQS => Trainer Lean SixSigma Yellow, Green, Black Belt et APQP/PPAP

DOQS => Trainer et consultant certifié EFQM

DOQS => Trainer Lean-Numérique et partenaire Asprova pour la France et la Suisse

Profil linkedin

Dr. Frank Paris

Vidéo DOQS sur la formation asynchrone

Le site lean-numerique.com