LE LEAN AGILE RÉSUMÉ EN 3 PHRASES

1.Maîtrise du temps de cycle => raison pour laquelle il est important de remonter les problèmes et de les résoudre.

2.Timing => Répondre aux besoins en exécutant les tâches aux bons moments en veillant à ce que les compétences soient présentent et également les équipements, chaque opération commencée doit pouvoir être terminée sans interruption.

3.Sequencing => s’assurer que la séquence soit productive => ce sont les algorithmes de lancements, incontournables. Par exemple: En décolletage prenons 3 pièces ABC, avec pour chacune d’elle un temps de réglage de 7heures. Si la pièce B est faite à la suite de la pièce C, la configuration est favorable et dans ce cas la pièce B se règle en 2 heures, donc un gain de 5 heures. Dans ce cas la séquence A => C => B est l’algorithme favorable qu’il faudra suivre.

APS => Timing + Sequencing = Synchronization en temps réel

UN EXEMPLE EN COURS DE RÉALISATION

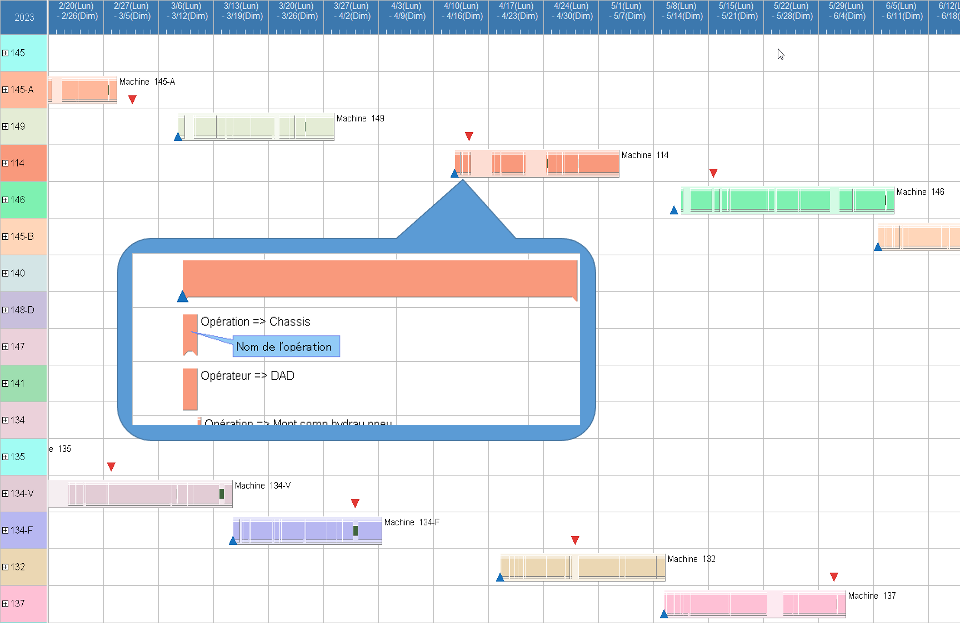

La vue ci-dessous représente une planification d’assemblage machines, Il n’y a pas 2 machines identiques, chaque machine est construite en ~22 étapes avec un temps de cycle total moyen de 14 jours. Dans un souci de clarté la vue ne montre que le montage des machines et pas les prémontages associés également pris en considération dans la planification.

Cette planification prend en compte :

1. La date du besoin

2. La tâche de montage à exécuter ainsi que les tâches de prémontages nécessaires à l’assemblage

3. La compétences des monteurs pour le montage et les prémontages (les monteurs peuvent être qualifiés ou pas pour une tâche, et si qualifié peuvent l’exécuter avec différents temps selon leurs niveaux de compétences)

4. La disponibilité des équipements comme par exemple les palans, les lifts, presses, planeuses, etc…

On remarquera que chaque tâche commencée est terminée, il y a cependant des petits temps d’attentes résiduels entre les tâches, dus à la réalisation des prémontages.

Dans l’agrandissement on constate que l’opérateur est pris en considération.

LA PLANIFICATION AVEC UN APS EST-ELLE AGILE ?

L’agilité peut être qualifiée comme une excellente réponse à des événements non prévus.

C’est différent de la flexibilité où les événements potentiels sont prévus.

Citons quelques événements non prévus: Un client décide de changer une option mais pas la date de livraison, le moteur du palan tombe en panne, un monteur tombe malade, une non-conformité arrive au temps t et nécessite une interruption pour un Kaizen blitz, ….

Dans le cas présent je note l’incident et je lance une nouvelle synchronisation, le temps de resynchronisation est de 2.56secondes pour resynchroniser 40 machines, comprenant 1303 ordres de fabrications et 2184 ns (dans cet exemple nous travaillons avec zéro stock de prémontage)

Il faut attendre 2.56sec pour que les monteurs aient à disposition le nouveau plan de travail.

Je pense que 2.56 secondes pour répondre à des événements non prévus nous place dans le domaine de l’agilité.

En plus vous avez accès à de nombreux indicateurs comme le délai de réalisation, temps d’attente etc… et également l’analyse financière par tâche, sur le passé avec les temps réalisés et sur le futur avec les temps prévus.

EXISTE-T-IL UNE MEILLEURE SOLUTION ?

Oui il existe une meilleure solution, c’est de configurer l’atelier à un type de machine dans ce cas vous pouvez prétendre faire descendre le temps d’attente pour l’assemblage d’une machine à 0. Cependant cette solution présente le désavantage de ne fonctionner que lorsque la volatilité de la demande n’excède pas 15%. En travaillant dans cette zone vous gagnez de l’argent, dès que vous sortez de cette zone il vous faut environ 3 mois pour reconfigurer votre atelier. Il y a encore des marchés très stables dans lesquels vous pouvez prospérer avec ce type de configuration, toutefois ces marchés tendent à diminuer. Cette solution est effectivement plus productive mais pas du tout agile.

QUEL APS ?

Presque tous les vendeurs de MES ont ajouté les trois lettre APS derrière leur solution parce que la réalité démontre clairement que comparer à un APS le MES n’est pas capable.

Le marché est saturé de solutions toutes meilleures les unes que les autres. Lorsque vous vous engagez dans une solution agile avec un APS c’est pour du long terme. Notre conseil est que vous fassiez votre choix sur la base d’un POC (Proof of Concept).

Nous sommes 12 programmeurs et nous travaillons avec l’APS ASPROVA. Nous réalisons votre POC opérationnel (avec vos données) en 3 semaines (dès réception de vos données). Plus vos flux sont compliqués et plus nous nous démarquons => horlogerie avec les rhabillages, assemblage machines avec plusieurs opérateurs sur la même tâche, décolletage avec les avancements en partiels, etc….Nous venons volontiers vous présenter ASPROVA en Suisse et en France ou sur Teams, à votre convenance.

ASPROVA c’est:

Une organisation fondée en 1994 (29 ans d’expérience en APS)

3500 clients dans le monde

Près de 400 clients en Europe

L’APS reconnu comme #1 en Europe par le centre de développement d’Aix-La-Chapelle.

Expériences DOQS

Le point fort qui ressort de nos projets est l’engagement du personnel comme réelle partie prenante. Le personnel est acteur dans la recherche des valeurs et des comportements souhaités dans leurs îlots, tout comme le même personnel est acteur dans la validation des gammes de fabrications entrées dans notre APS et le cadrage des compétences.

Nous travaillons autant dans la partie publique (Ecoles, Universités, Hôpitaux, Armée) que dans la partie privée (Agroalimentaire, fabrication de machines, mécanique, horlogerie).

Prise de contact

Votre demande d’info par email à frank.paris@doqs.ch.

DOQS Sàrl

DOQS => Consultants pour la Suisse Romande en Développement Opérations Qualité et Stratégie

DOQS => Trainer Lean SixSigma Yellow, Green, Black Belt et APQP/PPAP

DOQS => Trainer et consultant certifié EFQM

DOQS => Trainer Lean-Numérique et partenaire Asprova pour la France et la Suisse

Profil linkedin

Dr. Frank Paris

Vidéo DOQS sur la formation asynchrone

Le site lean-numerique.com