Il est interessant de constater à quel point le lean s’est démocratisé, au point de sortir de l’organisation et d’entrer dans la culture personnelle de beaucoup de monde!

….. Le Lean, cette façon de réfléchir pour créer de la valeur nécessaire aux parties prenantes, sans gaspillage, est entré dans les moeurs…..

Selon nous, le point le plus fort du Lean, le point fondamental, est “L’EXPÉRIMENTATION CONTINUE” dans le but d’atteindre le zéro gaspillage. Cette “expérimentation continue” soude le LEAN à la PRATIQUE. Depuis 30 ans nous avons réalisé beaucoup de projets Lean, pour fabriquer des ensembles à quelques centimes, par millions, jusqu’à des machines ultra spécifiques à l’unité; Dans un cas comme dans l’autre le fondamental toujours présent, c’est “L’EXPÉRIMENTATION CONTINUE”. Et vous qu’en pensez vous?

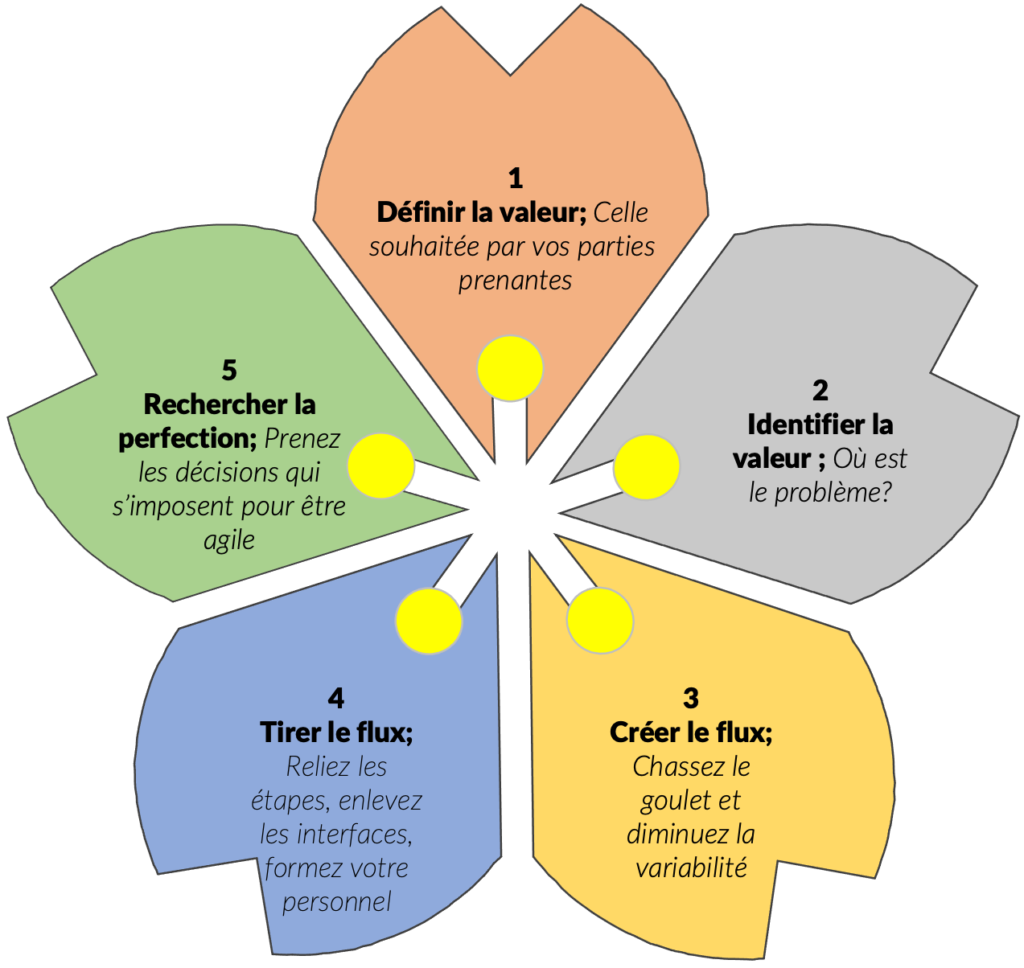

Étape #1: Définir la valeur

La première étape de tout changement devrait être de maximiser les réponses aux besoins des parties prenantes, avec en priorité vos clients. Pour cela nous commençons par lister les parties prenantes et identifier en face de chaque besoin un indicateur de performance. Ensuite nous capitalisons ça dans une charte avec les responsabilités et les objectifs. Cette charte n’est pas définitive, elle peut et doit évoluer en fonction de nos connaissances, son intéret est d’être le support de communication du projet à tous le personnel de l’organisation.

Étape #2: Identifier la valeur

La deuxième étape consiste à connaître “l’état de l’art” de la façon la plus précise possible, n’hésitons pas à collecter des faits, par exemple nous allons:

– Établir les lignes de base des performances

– Définir une zone de travail et se l’approprier

– Identifier les ressources en personnel et en matériel

– Identifier une zone de réflexion pour travailler sur nos problèmes

– Préparer la zone => 5S

– Cartographier les flux de la matière première à la machine terminée (SIPOC global)

– Rechercher les instructions de travail existantes et les temps associés

– Déterminer les temps de transferts entre les différentes zones

– Identifier les indicateurs (bras de leviers) qui auront un effet sur les performances

Étape #3: Créer le flux

La troisième étape consiste, tous ensemble à rechercher le flux idéal qui éliminerait les goulets et diminuerait la variabilité, “l’état de l’art” de l’étape #2 est une donnée d’entrée.

Par exemple lors de cette étape nous allons:

– Schématiser les flux principaux et les flux secondaires avec les temps et les ressources (VSM état actuel)

– Définir le flux futur qui soit potentiellement mieux équilibré avec moins de gaspillages (VSM état futur)

– Créer le cockpit de management visuel pour le point 10mn journalier

– Acheter le matériel nécessaire et construire notre cockpit avec les 3 parties => Les indicateurs => Le classement des problèmes et le plan d’action => La résolution des problèmes

– Conduire le rituel journalier => 1er point 10mn tous ensemble avec les 3 parties => Point sur la performance du process => Point sur les problèmes à régler => Progrès du plan d’actions

Étape #4: Tirer le flux

La quatrième étape est un peu technique, elle consiste à relier “mécaniquement” les étapes amonts aux besoins avals. Nous faisons cela avec des kanbans ou bien en numérisant les flux avec notre APS.

C’est dans cette étape que nous redéfinissons les standards de travail (vos instructions et également les niveaux de réappro etc…)

C’est également dans cette étape que nous mettons en place le mécanisme qui va nous permettre de tendre les flux, tension des flux par une diminution pas à pas du WIP (les encours).

À chacune des 5 étapes, la formation du personnel est présente; c’est dans cette étape qu’elle est la plus intense car nous pouvons maintenant, grace à notre pilote, la mettre en pratique.

Étape #5: Rechercher la perfection

La cinquième étape consiste à corriger tout ce qui ne va pas, Tout ce qui est mis en évidence dans notre “pilote” et qui ne sert pas une partie prenante doit être décortiqués soit avec Kaizen soit avec 6 Sigma. Cette étape est particulièrement délicate car nous ne pouvons pas “péreniser” quelque chose qui ne va pas. Les changements les plus importants interviennent à cette étape et c’est le prix à payer pour que l’organisation soit plus forte, plus compétitive, plus attractive aussi!

Expériences DOQS

Horlogerie (CH): habillage

Automobile (FR, HO): pièces fonderie, frappe, usinage

Hopitaux, cliniques (CH): flux blocs opératoires

Machines (CH): grosse nomenclature

Trains/ Aéronautique/ Armement (CH): pièces de fonderie, usinage

Prise de contact

Vous avez la possibilité de me faire parvenir votre demande par email à frank.paris@doqs.ch.

Les démonstrations se font par vidéo-conférence. Si possible envoyez moi un exemple de flux de votre organisation comme cela je ferai la démonstration sur la base d’un terrain qui est connu pour vous!

DOQS Sàrl

DOQS => Consultants pour la Suisse Romande en Développement Opérations Qualité et Stratégie

DOQS => Trainer Lean SixSigma Yellow, Green, Black Belt et APQP/PPAP

DOQS => Trainer et consultant certifié EFQM

DOQS => Trainer Lean-Numérique et partenaire Asprova pour la France et la Suisse

Profil linkedin

Dr. Frank Paris

Vidéo DOQS sur la formation asynchrone

Le site lean-numerique.com